- Pengarang Alex Aldridge [email protected].

- Public 2023-12-17 13:42.

- Terakhir diubah 2025-06-01 07:36.

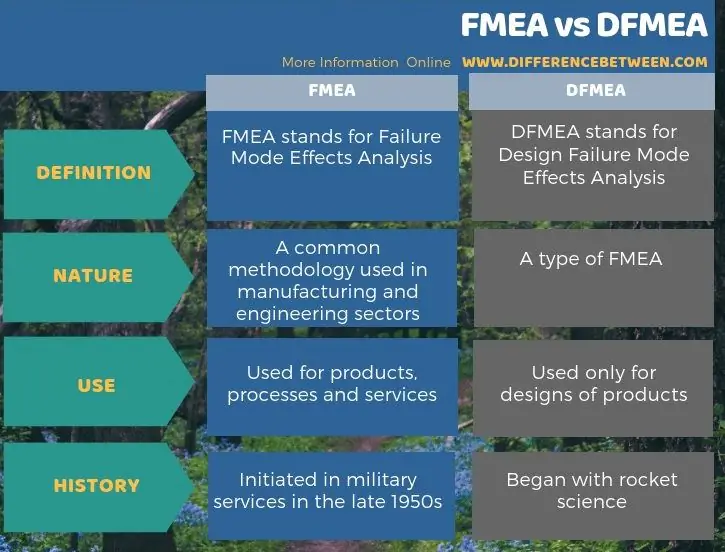

Perbedaan utama antara FMEA dan DFMEA adalah FMEA digunakan untuk produk, proses, dan layanan dalam organisasi sedangkan DFMEA hanya digunakan untuk desain produk.

Ada dua jenis FMEA (Analisis Efek Mode Kegagalan): DFMEA dan PFMEA. DFMEA adalah singkatan dari Design Failure Mode Effects Analysis sedangkan PFMEA adalah singkatan dari Process Failure Mode Effects Analysis. Selain itu, FMEA adalah metodologi umum yang dapat kita amati di sektor manufaktur dan teknik; mereka mengurangi potensi kegagalan sistem mereka serta biaya operasi dan desain.

Apa itu FMEA?

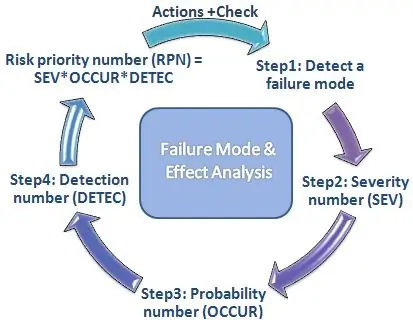

FMEA adalah singkatan dari Failure Mode Effects Analysis. FMEA adalah pendekatan langkah-bijaksana untuk mengidentifikasi semua kemungkinan kegagalan dalam desain, kegagalan dalam operasi atau proses perakitan, atau produk atau layanan. Metodologi FMEA mengkategorikan semua kegagalan berdasarkan kemungkinan dan tingkat keparahan kegagalan. "Mode kegagalan" mengacu pada cacat atau kesalahan dalam desain, proses, atau item, yang mempengaruhi pelanggan. Sedangkan analisis efek mengacu pada studi tentang konsekuensi dari kegagalan.

Selanjutnya, FMEA mendokumentasikan pengetahuan dan tindakan yang ada terkait dengan risiko kegagalan dan menggunakannya untuk perbaikan berkelanjutan. FMEA biasanya dimulai pada tahap awal desain teoritis dan berlanjut sepanjang masa pakai produk atau layanan.

Selain itu, FMEA adalah pendekatan proaktif yang mengidentifikasi penyebab potensial sebelumnya sehingga penyimpangan besar dapat diperbaiki sesuai untuk menghindari penyimpangan besar. Aplikasi ini banyak digunakan di sektor manufaktur.

FMEA digunakan dalam situasi berikut:

1. Sebelum meluncurkan proses, produk, atau layanan baru.

2. Saat menggunakan proses, produk, atau layanan yang ada dengan cara baru

3. Sebelum mengembangkan rencana pengendalian untuk proses baru atau yang diubah

4. Sebagai perbaikan berkelanjutan untuk proses yang ada

5. Ketika keluhan atau kegagalan berulang dilaporkan dalam produk, proses, atau layanan yang ada

6. Tinjauan tepat waktu sepanjang masa proses, produk, atau layanan

Apa itu DFMEA?

DFMEA adalah singkatan dari Analisis Efek Mode Kegagalan Desain. Metodologi ini dapat mengidentifikasi potensi kegagalan dalam desain produk pada tahap pengembangan. Faktanya, DFMEA pertama kali digunakan dalam ilmu roket untuk mencegah kegagalan. Saat ini, banyak industri menggunakan metodologi ini untuk mengidentifikasi risiko, mengambil tindakan pencegahan, dan mencegah kegagalan. Dalam kebanyakan contoh, para insinyur menggunakan ini sebagai prosedur untuk mengeksplorasi kemungkinan kegagalan desain dalam situasi dunia nyata.

Pertama, DFMEA mengidentifikasi semua fungsi desain, mode kegagalan, dan pengaruhnya terhadap konsumen dengan peringkat keparahan yang sesuai. Selanjutnya, ini mengidentifikasi akar penyebab dan mekanisme kemungkinan kegagalan. Peringkat tinggi dapat mengakibatkan tindakan untuk menghindari atau meminimalkan penyebab menciptakan mode kegagalan. Setelah melakukan tindakan yang direkomendasikan untuk kegagalan yang teridentifikasi, langkah selanjutnya adalah membandingkan nilai sebelum dan sesudah RPN. RPN adalah singkatan dari Risk Priority Number, yang merupakan perkalian dari Severity, Occurrence dan Detection.

Selanjutnya, alat utama yang digunakan untuk DFMEA adalah matriks DFMEA. Matriks ini menyajikan struktur untuk menyusun dan mendokumentasikan informasi terkait termasuk spesifikasi teknis, tanggal penerbitan, tanggal revisi, dan anggota tim. Umumnya, DFMEA adalah kerja tim keahlian teknis dan biasanya mencakup tim lintas fungsi. Selain itu, DFMEA tidak bergantung pada kontrol proses untuk mengatasi kemungkinan kegagalan desain.

Apa Hubungan antara FMEA dan DFMEA?

FMEA adalah metodologi umum dari Analisis Efek Mode Kegagalan. DFMEA adalah jenis analisis efek mode kegagalan (FMEA) yang dilakukan untuk desain produk pada tahap pengembangan desain. Keduanya mengevaluasi kemungkinan kegagalan, tingkat keparahan risiko, kontrol yang ada, rekomendasi dan perbaikan setelah tindakan yang direkomendasikan.

Selain itu, tujuan akhir dari analisis efek mode kegagalan adalah untuk mengurangi atau menghindari penyimpangan besar dari produk, proses, atau layanan, yang pada akhirnya akan menurunkan biaya desain atau operasi.

Apa Perbedaan FMEA dan DFMEA?

FMEA adalah terminologi umum untuk analisis efek mode Kegagalan sementara DFMEA adalah jenis FMEA. Selanjutnya, perbedaan utama antara FMEA dan DFMEA adalah aplikasinya. Metodologi FMEA digunakan untuk produk, proses, dan layanan dalam organisasi sedangkan DFMEA hanya digunakan untuk desain produk.

Ringkasan - FMEA vs DFMEA

Perbedaan utama antara FMEA dan DFMEA adalah bahwa FMEA adalah singkatan dari Failure Mode Effects Analysis dan merupakan dasar dari metodologi sedangkan DFMEA adalah singkatan dari Design Failure Mode Effects Analysis dan merupakan jenis FMEA.